Spritzguss & Formenbau: Prototypen in 1–2 Wochen | Fischer

Die Zukunft des Spritzguss‑Formenbaus – Trends, Chancen und ehrliche Einblicke

Die Herstellung von Spritzgusswerkzeugen ist das Herzstück vieler Branchen – von der Automobil‑ über die Medizin‑ bis hin zur Verpackungsindustrie. Bei Fischer Werkzeugbau entstehen diese Werkzeuge nicht aus dem Bauch heraus, sondern auf Basis durchdachter Konstruktion und jahrzehntelanger Erfahrung. Unsere Experten setzen digitale 3D‑Designs, fortschrittliche CAD‑Systeme und Simulationsmethoden ein, um Ihre visionären Ideen umzusetzen und mögliche Schwachstellen frühzeitig zu erkennen. In unserer modernen Fertigung bauen wir Formen bis 15 Tonnen, testen diese auf eigenen Spritzgießmaschinen und geben erst nach strenger Qualitätskontrolle frei.

Doch der Formenbau steht nicht still. Neue Technologien, steigende Anforderungen an Nachhaltigkeit und kürzere Entwicklungszyklen verändern die Branche rasant. Dieser Artikel zeigt Ihnen klar und ungeschönt, welche Trends den Spritzguss im Jahr 2025 prägen, wo Chancen liegen und welche Herausforderungen nicht verschwiegen werden dürfen.

- Warum Spritzguss? Eine kurze Einordnung

Das Spritzgussverfahren ist ein Kernverfahren der Kunststoffverarbeitung: geschmolzener Kunststoff wird unter Druck in ein Werkzeug gepresst, kühlt dort ab und nimmt die Form der Kavität an. Anders als beim 3D‑Druck entstehen dadurch serienreife Teile mit konstanten Eigenschaften, hohen Stückzahlen und beeindruckenden Zykluszeiten von wenigen Sekunden.

Fischer Werkzeugbau fertigt in eigenen Werkstätten sowohl die Werkzeuge als auch die benötigten Vorrichtungen und Greifer – ein Vorteil, der die Qualität direkt in der Konstruktionsphase optimiert. Für die Kunststoffverarbeitung stehen Maschinen mit Schließkräften bis 350 Tonnen zur Verfügung, womit vom Einzelteil bis zur Großserie nahezu jede Stückzahl machbar ist.

- Aktuelle Trends im Spritzguss‑Formenbau (2025)

Die Spritzgusstechnologie entwickelt sich schnell weiter. Fünf zentrale Trends bestimmen 2025 die Branche:

|

Trend |

Wirkung/Beispiele |

Quellen |

|

Nachhaltigkeit |

Einsatz von Biokunststoffen und Recyclingmaterialien reduziert die Abhängigkeit von fossilen Rohstoffen und fördert eine Kreislaufwirtschaft. Vollelektrische Spritzgussmaschinen verbrauchen weniger Energie. |

|

|

Automatisierung & Digitalisierung |

Sensoren, IoT‑Technik und KI überwachen Prozessdaten (Druck, Temperatur, Zykluszeit) in Echtzeit und ermöglichen vorausschauende Wartung. Roboter entnehmen Teile direkt aus der Form, was Geschwindigkeit und Präzision erhöht. KI analysiert Daten, um Einspritzgeschwindigkeit und Kühlzeit zu optimieren. |

|

|

Miniaturisierung & Mikrospritzguss |

Der Bedarf an winzigen Komponenten in Medizin‑ und Elektronikbranche treibt die Entwicklung von Mikrospritzguss. Dieser Trend ermöglicht die Fertigung komplexer Teile mit Mikrometergenauigkeit. |

|

|

Fortschrittliche Materialien |

Faserverstärkte Kunststoffe, Verbundwerkstoffe und biobasierte Polymere erhöhen Festigkeit und Vielseitigkeit. 3D‑gedruckte konforme Kühlkanäle und Multi‑Material‑Werkzeuge verkürzen Zykluszeiten. |

|

|

On‑Demand‑Produktion |

Flexible Werkzeugsysteme ermöglichen Rapid‑Prototyping und wirtschaftliche Kleinserien. Designs können schnell iteriert werden, ohne dass hohe Werkzeugkosten anfallen. |

Diese Trends sind nicht bloß Schlagwörter – sie haben handfeste Auswirkungen auf den Formenbau. Im Folgenden betrachten wir sie genauer.

2.1 Nachhaltigkeit: Von Biokunststoffen bis zur Energieeffizienz

Der Formenbau wirkt auf den ersten Blick nicht sonderlich „grün“ – Stahlblöcke, Öl und Energiemaschinen lassen wenig Platz für Romantik. Aber Nachhaltigkeit ist kein Marketinggag, sondern eine betriebswirtschaftliche Notwendigkeit. Der Umgang mit Ressourcen beeinflusst Material‑ und Energiekosten sowie die Wahrnehmung bei Kunden.

- Biokunststoffe & Recyclingmaterialien: In modernen Werkzeugen lassen sich Biokunststoffe wie PLA oder PHA verwenden, die aus nachwachsenden Rohstoffen hergestellt werden und vollständig biologisch abbaubar sind. Sie verringern den CO₂‑Fußabdruck, ohne die Materialeigenschaften zu vernachlässigen.

- Elektrische Spritzgussmaschinen: Vollelektrische Maschinen verbrauchen weniger Energie als hydraulische Systeme und tragen so zur Effizienzsteigerung bei.

- Nachhaltigkeit im Werkzeugdesign: Durch präzise Formkonstruktion lassen sich Materialabfälle reduzieren. Eine Möglichkeit sind konturnahe Kühlkanäle, die mittels 3D‑Druck direkt in den Formeinsatz integriert werden. Diese optimieren die Kühlung und verkürzen die Zykluszeiten – weniger Energie pro Teil bedeutet weniger Kosten und Emissionen.

- Vermeidung von 3D‑Druck‑Illusionen: 3D‑gedruckte Werkzeuge sind interessant, aber noch nicht für jede Anwendung geeignet. Fischer Werkzeugbau hat sich intensiv mit dem 3D‑Druck befasst und festgestellt, dass diese Technologie aktuell nicht alle gewünschten Materialeigenschaften verarbeiten kann. Deshalb setzen wir für Prototypen weiterhin auf konventionell gefertigte Spritzgussformen und liefern Kleinstserien meist innerhalb von 1–2 Wochen.

2.2 Automatisierung & Digitalisierung – Industrie 4.0 im Formenbau

Die Integration von Industrie‑4.0‑Technologien verändert die Art, wie Spritzgussteile gefertigt werden:

- Smart Injection Molding: Moderne Maschinen sind mit Sensoren ausgestattet, die Druck, Temperatur und Zykluszeit erfassen. Diese Daten werden in Echtzeit ausgewertet, um Prozesse zu optimieren und Wartungen vorherzusagen.

- KI‑gestützte Prozessoptimierung: Künstliche Intelligenz analysiert Produktionsdaten und passt Parameter wie Einspritzgeschwindigkeit und Kühlzeit an, um Ausschuss zu reduzieren und die Qualität zu verbessern.

- Echtzeit‑Qualitätsüberwachung: Kameras und Sensoren erkennen Abweichungen sofort und reduzieren die Fehlerquote. Das ist besonders wichtig in Branchen mit hohen Qualitätsanforderungen wie der Medizintechnik.

- Robotik & Greifsysteme: Fischer Werkzeugbau entwickelt spezielle Greifsysteme für die automatische Entnahme fertiger Teile aus der Form. Diese Systeme erhöhen die Effizienz und minimieren Beschädigungen.

Automatisierung bedeutet jedoch nicht, dass Menschen überflüssig werden. Die Technologie übernimmt wiederkehrende Aufgaben, sodass Fachkräfte sich auf die Optimierung komplexer Prozesse konzentrieren können.

2.3 Miniaturisierung und Mikrospritzguss

Die Nachfrage nach winzigen, präzisen Komponenten in der Elektronik‑ und Medizintechnik treibt den Mikrospritzguss. Dies erlaubt die Herstellung komplexer Bauteile mit Mikrometergenauigkeit. Allerdings steigen die Anforderungen an Werkzeugpräzision und Prozesskontrolle erheblich. Konstruktive Fehler wirken sich stärker aus, und die Materialwahl wird entscheidend. Bei kleinsten Formkernen sind konventionelle Fräser oft am Limit – hier kommen Erodier‑ oder HSC‑Fräsverfahren ins Spiel (siehe Abschnitt 3).

2.4 Moderne Materialien und hybride Fertigung

Neue Werkstoffe und Fertigungskombinationen erweitern die Möglichkeiten:

- Faserverstärkte und Verbundwerkstoffe: Diese Materialien erhöhen die Festigkeit, reduzieren das Gewicht und eröffnen neue Einsatzgebiete (z. B. Leichtbau in der Automobil‑ und Luftfahrtindustrie).

- Biokunststoffe: Materialsysteme wie PLA oder PHA sind biologisch abbaubar und können in bestimmten Anwendungen herkömmliche Kunststoffe ersetzen.

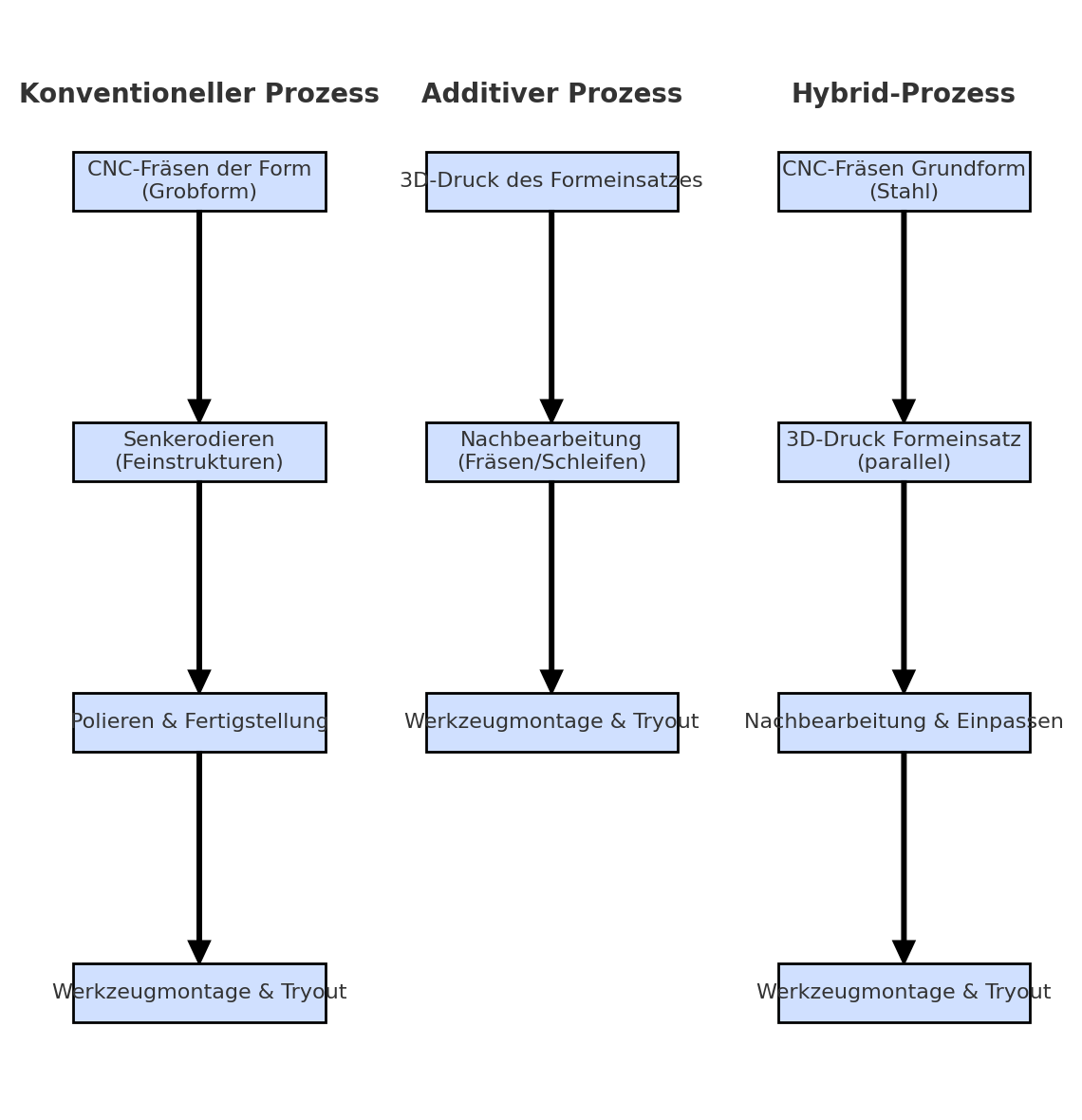

- Additive Fertigung (Rapid Tooling): 3D‑Druck ermöglicht konturnahe Kühlkanäle und komplexe Geometrien. Kombiniert mit konventionell gefrästen Grundkörpern entstehen hybride Formwerkzeuge, die die Vorteile beider Verfahren vereinen. Allerdings kann der 3D‑Druck die konventionelle Fertigung nicht vollständig ersetzen, da Materialvielfalt und Genauigkeit noch begrenzt sind.

- 2K‑Technik (Zweikomponenten‑Spritzguss): Durch das Umspritzen unterschiedlicher Kunststoffe in einem Werkzeug lassen sich harte und weiche Komponenten in einem Schritt verbinden, beispielsweise Schraubendrehergriffe oder Gehäuse mit integrierten Dichtungen. Dies reduziert Montageschritte und eröffnet neue Designfreiheiten.

2.5 On‑Demand‑Produktion und Rapid‑Prototyping

Kund:innen wünschen immer kürzere Entwicklungszyklen und kleine Stückzahlen. On‑Demand‑Produktion nutzt flexible Werkzeugsysteme, um Prototypen oder Kleinserien wirtschaftlich zu produzieren. Fischer Werkzeugbau hat diesen Bedarf erkannt: Dank speziell entwickelter Werkzeugaufbauten können Prototypen in 1–2 Wochen gefertigt werden, bei einer Standzeit von rund 20 000 Schuss. Die Vorteile:

- Frühzeitiges Testen und Präsentieren von Designs.

- Geringe Investitionskosten, weil das Serienwerkzeug erst bei Marktreife gebaut wird.

- Möglichkeit, Änderungen schnell umzusetzen.

- Fertigungsverfahren im Vergleich: Fräsen, HSC, Erodieren und 3D‑Druck

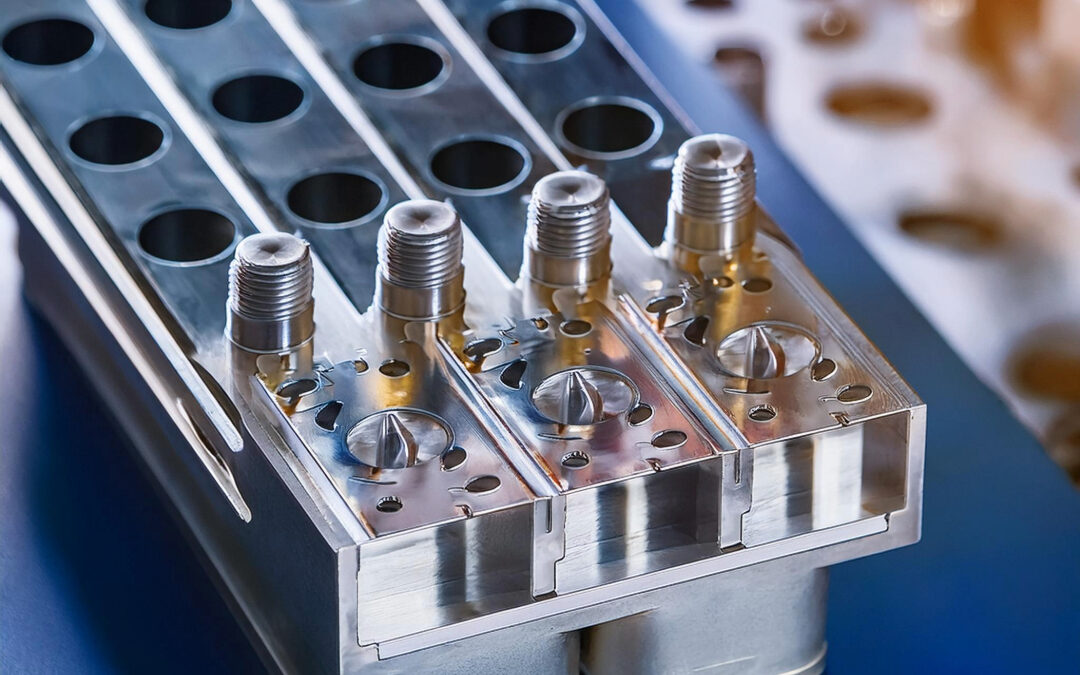

Viele Methoden tragen zur Herstellung eines Spritzgusswerkzeugs bei – keine davon ist allein ausreichend.

3.1 Konventionelles Fräsen

Fräsen, Drehen und Bohren bilden das Rückgrat des Formenbaus. Mit modernen CNC‑Bearbeitungszentren (3–5 Achsen) werden Formgrundgerüste aus dem vollen Material herausgearbeitet und Bohrungen für Kühlkanäle oder Auswerfer eingebracht. Vorteile: universell einsetzbar, hohe Maßgenauigkeit und über Jahrzehnte optimierte Prozesse. Nachteile: begrenzte Geometriefreiheit – tiefe, schmale Kavitäten und Hinterschnitte lassen sich oft nicht erreichen.

3.2 HSC‑Fräsen (High‑Speed Cutting)

Beim HSC‑Fräsen arbeiten Maschinen mit hohen Spindeldrehzahlen (20 000–40 000 U/min) und geringen Zustelltiefen. Dadurch lassen sich gehärtete Werkstoffe schnell und präzise bearbeiten; Oberflächen sind so gut, dass oft kein manuelles Polieren nötig ist. Vorteile: Bearbeitungszeiten reduzieren sich erheblich, auch filigrane Konturen und dünnwandige Formen können gefräst werden. Nachteile: tiefe, schlanke Kavitäten bleiben für das Erodieren reserviert; HSC‑Maschinen sind teuer und erfordern erfahrene Bediener.

3.3 Erodieren (Senkerosion & Drahterosion)

Beim Erodieren wird Material mittels elektrischer Entladungen abgetragen – ideal für enge Ecken, tiefe schmale Kavitäten und Hinterschnitte. Vorteile: extreme Formfreiheit und beste Oberflächenqualitäten (Ra ≈ 0,4 µm). Nachteile: hohe Bearbeitungszeiten und aufwendige Elektrodenherstellung; nur leitfähige Werkstoffe können erodiert werden.

3.4 Additive Fertigung & Hybrid Molding

3D‑gedruckte Formeinsätze mit konturnaher Kühlung verbessern die Temperaturführung und reduzieren Zykluszeiten. Durch die Kombination von additiv gefertigten Einsätzen und konventionell gefrästen Grundkörpern entstehen hybride Werkzeuge mit neuen Möglichkeiten. Allerdings können 3D‑gedruckte Werkzeuge heute noch nicht alle Materialanforderungen erfüllen.

- Offene Herausforderungen – Klartext statt Werbeversprechen

Eine realistische Einschätzung spart Ihnen Zeit und Geld. Trotz aller Innovationen gibt es Grenzen:

- 3D‑Druck ersetzt den Formenbau nicht: Additive Verfahren eignen sich für Einsätze und Prototypen, aber sie erreichen noch nicht die Materialvielfalt, Lebensdauer und Maßhaltigkeit konventioneller Werkzeuge.

- Kosten vs. Geschwindigkeit: High‑Speed‑Fräsen und hybride Werkzeuge reduzieren Bearbeitungszeiten, sind aber teuer in Anschaffung und Programmierung. Für kleinere Projekte kann konventionelle Bearbeitung wirtschaftlicher sein.

- Energieeffizienz als Pflicht: Nachhaltige Materialien allein reichen nicht; auch die Prozessführung muss energieoptimiert werden. Elektrische Spritzgussmaschinen sind effizienter, doch die Umrüstung erfordert Investitionen.

- Fachkräftemangel: Automatisierung verringert den Bedarf an manuellen Tätigkeiten, doch für Programmierung, Prozessüberwachung und Wartung sind qualifizierte Fachkräfte nötig.

- Warum Fischer Werkzeugbau?

- Komplette Wertschöpfung im eigenen Haus: Von der CAD‑Konstruktion über den Formenbau bis zum Spritzguss und der Qualitätssicherung – alles wird in Rimsting abgewickelt. Dadurch stimmen wir Werkzeug‑ und Spritzprozess optimal aufeinander ab.

- Erfahrung & Kapazität: Über 35 Jahre Branchenwissen, Formen bis 15 Tonnen und Schließkräfte bis 350 Tonnen.

- Schnelle Prototypen & Kleinserien: Prototypenwerkzeuge werden in 1–2 Wochen geliefert und ermöglichen Kleinstserien mit Standzeiten von rund 20 000 Schuss.

- Fokus auf Nachhaltigkeit: Wir fertigen Formeinsätze für Biokunststoffe und setzen ressourcenschonende Kühltechnologien ein.

- Automatisierte Produktion: Roboter und Greifsysteme entnehmen Teile direkt aus der Form.

- Ehrliche Beratung: Wir sagen Ihnen offen, ob sich ein additiv gefertigtes Werkzeug für Ihr Projekt eignet oder ob die konventionelle Fertigung die bessere Wahl ist.

Fazit

Der Spritzguss‑Formenbau steht an der Schwelle zu einer neuen Ära. Nachhaltigkeit, Automatisierung, Miniaturisierung, neue Materialien und On‑Demand‑Produktion prägen die Branche. Gleichzeitig bleiben konventionelle Verfahren wie Fräsen, HSC und Erodieren unverzichtbar – jede Methode hat ihre Stärken und Grenzen.

Für Unternehmen bedeutet das: Wer konkurrenzfähig bleiben will, muss die richtigen Technologien kombinieren, auf effiziente Prozesse setzen und transparent kommunizieren. Bei Fischer Werkzeugbau verfolgen wir diese Strategie: Wir investieren in moderne Technologien, bleiben aber ehrlich in der Beratung und fertigen Werkzeuge, die Qualität, Nachhaltigkeit und Wirtschaftlichkeit vereinen.

Sie planen ein Projekt oder möchten mehr erfahren? Kontaktieren Sie uns, um gemeinsam die für Sie optimale Lösung zu finden – ganz ohne Beschönigungen.