Optimierung des Senkerodieren durch Auswahl der richtigen Graphitqualität

Optimierung des Senkerodierens durch Auswahl der richtigen Graphitqualität

1. Einführung in das Senkerodieren

Senkerodieren, eine Form der Elektroerosion, ist eine Schlüsseltechnologie in der Präzisionsfertigung. Dieses Verfahren ermöglicht die Bearbeitung von Metallen und anderen leitenden Materialien mit außergewöhnlicher Genauigkeit. Die Grundprinzipien des Senkerodierens und seine Bedeutung in der modernen Fertigung werden hier beleuchtet.

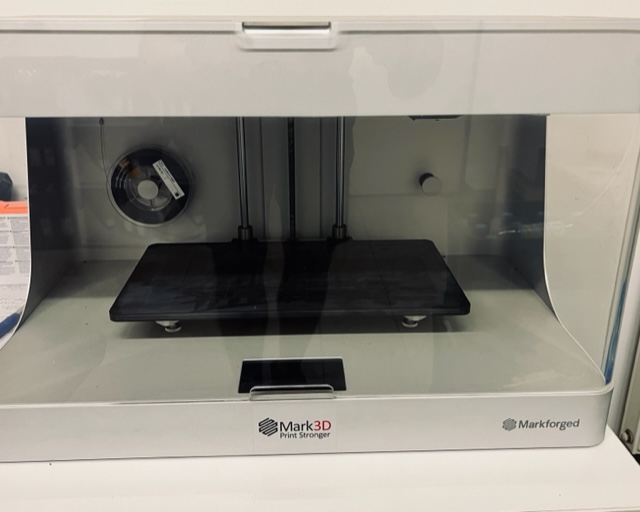

2. Graphit als Elektrodenmaterial

Graphit spielt als Elektrodenmaterial beim Senkerodieren eine zentrale Rolle. Seine einzigartigen Eigenschaften, wie thermische Stabilität und gute Bearbeitbarkeit, machen es zu einer bevorzugten Wahl. Ein Vergleich mit anderen Elektrodenmaterialien zeigt, warum Graphit oft die bessere Option ist.

3. Einfluss der Graphitqualität auf das Senkerodieren

Die Qualität des verwendeten Graphits hat direkte Auswirkungen auf das Endergebnis beim Senkerodieren. In diesem Abschnitt werden die Auswirkungen der Materialqualität auf die Oberflächenbeschaffenheit, Präzision und Effizienz des Prozesses diskutiert.

4. Auswahlkriterien für die richtige Graphitqualität

Für optimale Ergebnisse ist die Wahl des richtigen Graphits entscheidend. Hier werden die wichtigsten Kriterien wie Dichte, Körnung und Festigkeit erläutert, einschließlich anwendungsspezifischer Überlegungen, die bei der Auswahl zu berücksichtigen sind.

5. FAQ – Häufig gestellte Fragen

Was unterscheidet hochwertiges Graphit von Standardgraphit beim Senkerodieren?

Hochwertiges Graphit bietet eine höhere Präzision und bessere Oberflächenqualität, was besonders bei komplexen oder feinen Strukturen wichtig ist.

Wie beeinflusst die Körnung des Graphits das Endergebnis?

Feinkörniges Graphit ermöglicht eine höhere Detailgenauigkeit und eine glattere Oberfläche, während grobkörniges Graphit oft schneller arbeitet, aber weniger detaillierte Ergebnisse liefert.

Kann die Wahl der Graphitqualität die Produktionskosten beeinflussen?

Ja, hochwertiges Graphit kann teurer sein, führt jedoch oft zu geringeren Gesamtkosten durch höhere Effizienz und geringeren Werkzeugverschleiß.

Sind bestimmte Graphitarten besser für komplexe Geometrien geeignet?

Ja, Graphit mit feiner Körnung und hoher Festigkeit eignet sich besser für komplexe und feine Geometrien.

Wie wirkt sich Graphit auf die Wartung und Lebensdauer der Maschine aus?

Hochwertiges Graphit führt zu geringerem Verschleiß und weniger Wartungsaufwand, was die Lebensdauer der Maschine verlängern kann.

6. Fallstudien und Anwendungsbeispiele

Dieser Abschnitt präsentiert reale Beispiele aus der Industrie, die die Vorteile der richtigen Graphitwahl beim Senkerodieren veranschaulichen. Erfolgsgeschichten und Strategien zur Prozessoptimierung werden detailliert beschrieben.

7. Zusammenfassung und Ausblick

Die Auswahl des richtigen Graphits ist ein kritischer Faktor für den Erfolg beim Senkerodieren. Dieser Abschnitt fasst die Kernpunkte zusammen und wirft einen Blick auf zukünftige Innovationen in diesem Bereich.

8. Fazit

Die Optimierung des Senkerodierens durch die Wahl der richtigen Graphitqualität ist entscheidend für die Qualität, Effizienz und Kosteneffektivität in der modernen Fertigungstechnologie.