Die Rolle der Automatisierung beim Laserschweißen zur Formenreparatur

Inhaltsverzeichnis

-

Einführung in das Laserschweißen

- Was ist Laserschweißen und wie funktioniert es?

- Vorteile des Laserschweißens im Vergleich zu traditionellen Schweißmethoden

-

Bedeutung der Automatisierung in der modernen Fertigung

- Grundlagen der Automatisierung

- Wie Automatisierung die Produktionseffizienz verbessert

-

Anwendung von Laserschweißen in der Formenreparatur

- Typische Schäden, die mit Laserschweißen repariert werden können

- Vorteile der Verwendung von Laserschweißen zur Reparatur von Formen

-

Automatisierte Laserschweißsysteme

- Komponenten eines automatisierten Laserschweißsystems

- Fallbeispiele: Automatisierung beim Laserschweißen in der Praxis

-

Herausforderungen und Lösungen

- Technische Herausforderungen beim automatisierten Laserschweißen

- Lösungsansätze und zukünftige Entwicklungen

-

Schlussfolgerung und Ausblick

- Zusammenfassung der Rolle der Automatisierung beim Laserschweißen

- Zukünftige Trends und Innovationen in der Formenreparaturtechnologie

Einführung in das Laserschweißen

Laserschweißen ist eine fortschrittliche Schweißtechnologie, die einen Laserstrahl verwendet, um Materialien mit hoher Präzision und geringem Wärmeeintrag zu verbinden. Dieses Verfahren eignet sich besonders für feine Schweißarbeiten und Materialien, die empfindlich auf Hitze reagieren. Im Vergleich zu traditionellen Schweißmethoden bietet das Laserschweißen zahlreiche Vorteile, darunter höhere Geschwindigkeit, präzisere Kontrolle der Schweißzone und eine bessere Automatisierbarkeit.

Bedeutung der Automatisierung in der modernen Fertigung

Automatisierung spielt eine zentrale Rolle in der modernen Fertigungstechnik und trägt dazu bei, die Effizienz, Genauigkeit und Wiederholbarkeit von Produktionsprozessen zu erhöhen. In der Produktion ermöglicht die Automatisierung eine schnellere Durchlaufzeit und eine Reduzierung von menschlichem Fehler, was insgesamt zu einer gesteigerten Produktivität führt.

Anwendung von Laserschweißen in der Formenreparatur

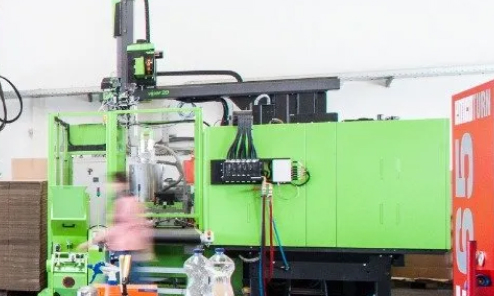

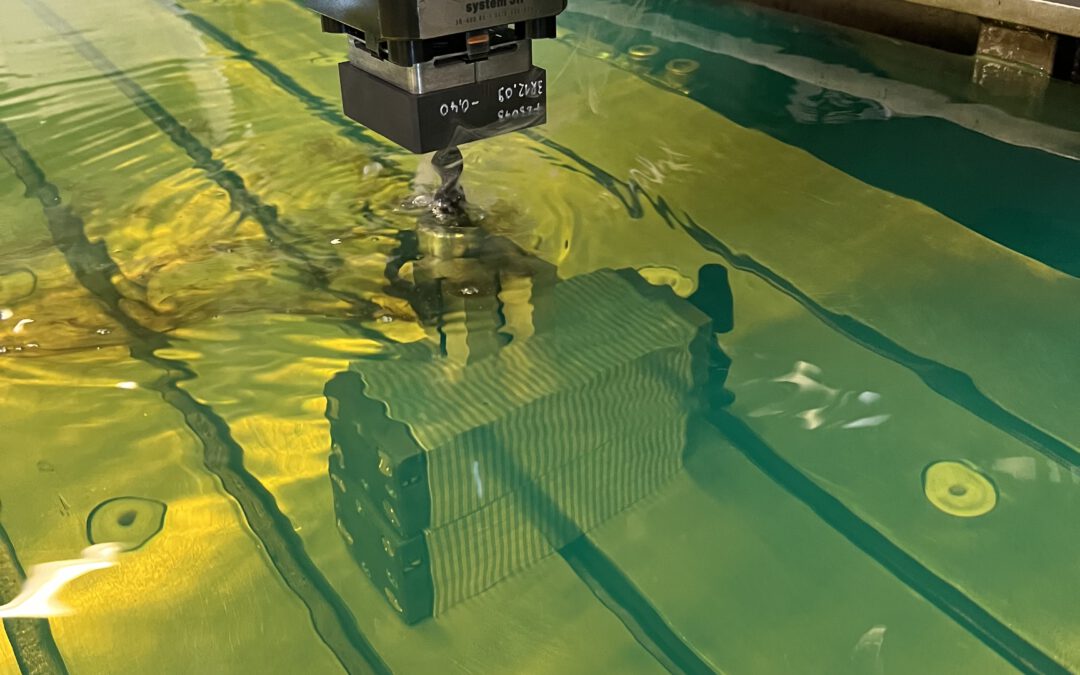

Formen für die Produktion sind oft hohen Belastungen ausgesetzt und können Schäden wie Risse oder Abnutzung erleiden. Das Laserschweißen ist ideal, um solche Schäden präzise und mit minimalem Wärmeeintrag zu reparieren. Diese Methode ermöglicht es, die Lebensdauer von teuren Formen erheblich zu verlängern, ohne dass komplett neue Formen hergestellt werden müssen.

Automatisierte Laserschweißsysteme

Automatisierte Laserschweißsysteme bestehen aus mehreren Komponenten, einschließlich eines Lasergenerators, eines automatisierten Manipulators und oft einer computerisierten Steuerung, die die Präzision und Effizienz des Schweißprozesses maximiert. Solche Systeme werden zunehmend in der Industrie eingesetzt, um konsistente und qualitativ hochwertige Schweißnähte zu gewährleisten.

Herausforderungen und Lösungen

Obwohl das automatisierte Laserschweißen viele Vorteile bietet, gibt es auch technische Herausforderungen, wie die Einstellung der richtigen Laserparameter und die Handhabung unterschiedlicher Materialien. Fortschritte in der Sensorik und in der Steuerungstechnologie bieten jedoch Lösungen, um diese Herausforderungen zu bewältigen und die Anwendbarkeit des Laserschweißens weiter zu verbessern.

Schlussfolgerung und Ausblick

Die Automatisierung beim Laserschweißen spielt eine entscheidende Rolle in der Reparatur von Formen und wird wahrscheinlich weiterhin ein wesentlicher Bestandteil der modernen Fertigungslandschaft sein. Zukünftige Innovationen in der Lasertechnologie und Automatisierung versprechen, die Effizienz und Qualität dieser Prozesse weiter zu steigern.