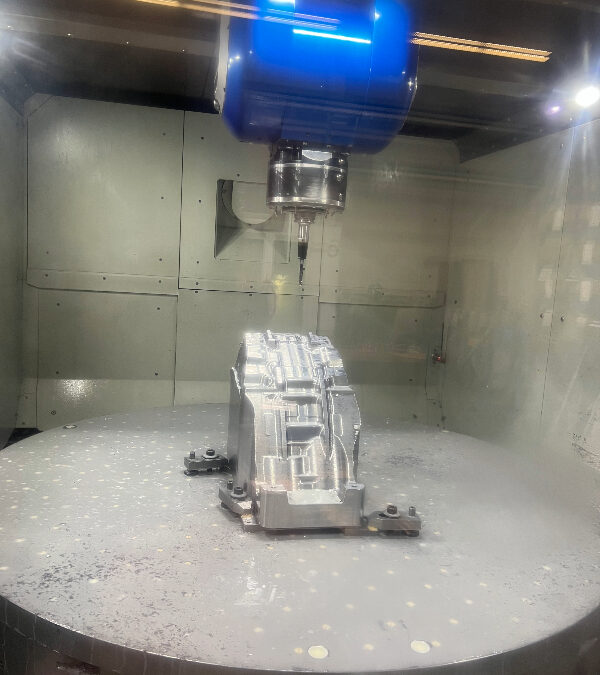

Tipps für das Fräsen von rostfreiem Stahl

Tipps für das Fräsen von rostfreiem Stahl

Wie Sie mit der richtigen Technik und Werkzeugauswahl rostfreien Stahl bearbeiten können

Warum ist rostfreier Stahl eine Herausforderung beim Fräsen?

Rostfreier Stahl ist ein beliebtes Material für viele Anwendungen, da er korrosionsbeständig, langlebig und hygienisch ist. Er wird häufig in der Lebensmittel-, Chemie-, Pharma- und Medizintechnik eingesetzt, wo hohe Anforderungen an die Sauberkeit, Sterilität und Beständigkeit gestellt werden. Allerdings ist er auch schwierig zu fräsen, da er eine hohe Festigkeit, Zähigkeit und Wärmeleitfähigkeit hat. Diese Eigenschaften führen dazu, dass rostfreier Stahl beim Fräsen schnell verschleißt, verklebt oder verfärbt.

Beim Fräsen von rostfreiem Stahl treten verschiedene Probleme auf, die die Qualität und Effizienz der Bearbeitung beeinträchtigen können. Dazu gehören:

- Hoher Werkzeugverschleiß. Rostfreier Stahl ist abrasiv und erzeugt viel Wärme beim Schneiden, die die Schneiden der Fräswerkzeuge abnutzt. Dies führt zu einer geringeren Schärfe, einer schlechteren Oberflächengüte und einem höheren Kraftbedarf.

- Rostfreier Stahl hat eine hohe Zähigkeit und Neigung zum Verformen, was dazu führt, dass er an den Schneiden der Fräswerkzeuge haften bleibt. Dies verändert die Schneidengeometrie, erhöht die Reibung und verringert die Schnittqualität.

- Verfärbungen. Rostfreier Stahl hat eine hohe Wärmeleitfähigkeit, die dazu führt, dass er sich beim Fräsen stark erhitzt. Dies kann zu Verfärbungen, wie z.B. Blauverfärbungen, führen, die die Optik und die Korrosionsbeständigkeit des Werkstücks beeinträchtigen.

- Verzug oder Risse. Rostfreier Stahl hat einen hohen Wärmeausdehnungskoeffizienten, der dazu führt, dass er sich beim Fräsen unterschiedlich ausdehnt und zusammenzieht. Dies kann zu Verzug oder Rissen im Werkstück führen, die die Maßhaltigkeit und die Festigkeit beeinträchtigen.

Wie kann man rostfreien Stahl erfolgreich fräsen?

Um rostfreien Stahl erfolgreich zu fräsen, muss man einige Vorsichtsmaßnahmen treffen, die die Qualität und Effizienz der Bearbeitung verbessern. Hier sind einige Tipps, die Sie beachten sollten:

- Wählen Sie die richtige Fräsmaschine aus. Rostfreier Stahl erfordert eine hohe Leistung, Präzision und Steifigkeit der Fräsmaschine, um die hohen Schnittkräfte und Temperaturen zu bewältigen. Achten Sie darauf, dass Ihre Fräsmaschine stabil, vibrationsarm und gut gekühlt ist. Vermeiden Sie auch übermäßiges Spiel oder Schlag in der Spindel oder im Werkzeugwechsler, die die Schnittgenauigkeit und -qualität beeinträchtigen können.

- Wählen Sie die richtigen Fräswerkzeuge aus. Rostfreier Stahl ist abrasiv und neigt dazu, an den Schneiden der Fräswerkzeuge zu haften. Daher sollten Sie Fräswerkzeuge aus Hartmetall, Keramik oder beschichtetem Stahl verwenden, die eine hohe Verschleißfestigkeit und Standzeit haben. Außerdem sollten Sie Fräswerkzeuge mit einer hohen Anzahl von Schneiden, einem kleinen Durchmesser und einem großen Spanwinkel wählen, um die Schnittgeschwindigkeit und den Spanfluss zu erhöhen. Sie sollten auch regelmäßig die Schneiden der Fräswerkzeuge überprüfen und schärfen oder austauschen, um eine optimale Leistung zu gewährleisten.

- Wählen Sie die richtigen Fräsparameter aus. Rostfreier Stahl erfordert eine hohe Schnittgeschwindigkeit, eine geringe Vorschubgeschwindigkeit und eine geringe Schnitttiefe, um die Wärmeentwicklung und den Werkzeugverschleiß zu reduzieren. Außerdem sollten Sie die Schnittrichtung, die Schnittstrategie und die Zustellung anpassen, um die Schnittkräfte und die Oberflächengüte zu optimieren. Sie sollten auch vermeiden, das Werkzeug zu lange im Werkstück zu halten, um eine Überhitzung oder ein Anbacken zu vermeiden.

- Wählen Sie das richtige Kühlmittel aus. Rostfreier Stahl erzeugt viel Wärme beim Fräsen, die zu Verfärbungen, Verzug oder Rissen führen kann. Daher sollten Sie ein geeignetes Kühlmittel verwenden, das die Temperatur senkt, die Reibung verringert und die Späne abtransportiert. Sie können ein wasserbasiertes oder ein ölbasiertes Kühlmittel verwenden, je nachdem, welche Art von rostfreiem Stahl Sie fräsen. Achten Sie darauf, dass Sie das Kühlmittel gleichmäßig und ausreichend auf die Schnittstelle auftragen. Sie sollten auch das Kühlmittel regelmäßig reinigen und wechseln, um eine Verunreinigung oder eine Verschlechterung zu vermeiden.

Fazit

Rostfreier Stahl ist ein anspruchsvolles Material beim Fräsen, das eine sorgfältige Planung und Ausführung erfordert. Wenn Sie die oben genannten Tipps befolgen, können Sie rostfreien Stahl erfolgreich fräsen, ohne ihn zu beschädigen oder zu verfärben. Sie können so die Qualität und Effizienz Ihrer Fräsarbeiten verbessern und die Lebensdauer Ihrer Fräswerkzeuge verlängern.