Die Verbindung von Formenbau und Industrie 4.0

Die Verbindung von Formenbau und Industrie 4.0

Wie der Formenbau von der Digitalisierung profitieren kann

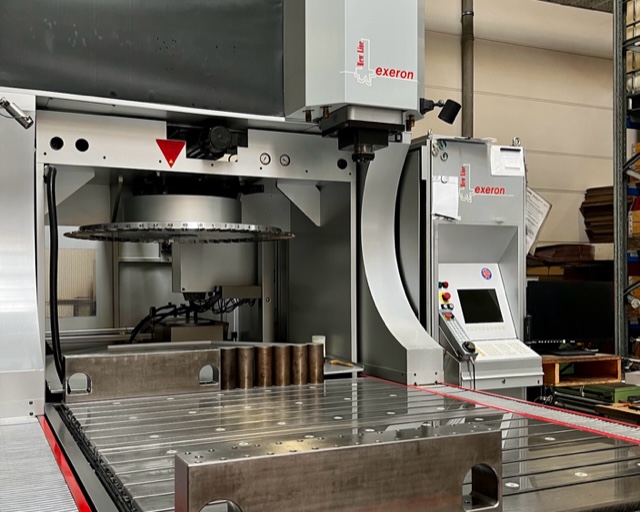

Der Formenbau ist eine Schlüsselbranche für viele industrielle Anwendungen, wie zum Beispiel die Automobil-, Medizin- oder Verpackungsindustrie. Die hohe Qualität und Präzision der Formen ist entscheidend für die Funktionalität und das Design der Endprodukte. Doch der Formenbau steht auch vor großen Herausforderungen, wie dem steigenden Kostendruck, dem Fachkräftemangel und dem globalen Wettbewerb. Um diese zu meistern, kann der Formenbau von der Digitalisierung und der Industrie 4.0 profitieren.

Inhaltsverzeichnis

- Was ist Industrie 4.0?

- Welche Vorteile bietet Industrie 4.0 für den Formenbau?

- Wie kann der Formenbau Industrie 4.0 umsetzen?

- Fazit

Was ist Industrie 4.0?

Industrie 4.0 ist ein Begriff, der die vierte industrielle Revolution beschreibt, die durch die Vernetzung von Maschinen, Anlagen, Produkten und Menschen mit Hilfe von digitalen Technologien gekennzeichnet ist. Industrie 4.0 ermöglicht eine intelligente und flexible Produktion, die sich an die individuellen Bedürfnisse der Kunden anpasst, die Ressourceneffizienz erhöht und die Innovationsfähigkeit steigert. Zu den wichtigsten Technologien, die Industrie 4.0 ermöglichen, gehören unter anderem das Internet der Dinge (IoT), die Cloud, Big Data, Künstliche Intelligenz (KI), Additive Fertigung (3D-Druck) und Robotik.

Welche Vorteile bietet Industrie 4.0 für den Formenbau?

Industrie 4.0 bietet dem Formenbau zahlreiche Vorteile, die sich in drei Bereichen zusammenfassen lassen: Prozessoptimierung, Produktqualität und Geschäftsmodelle.

- Prozessoptimierung: Durch die Vernetzung und Digitalisierung der gesamten Wertschöpfungskette, von der Konstruktion über die Fertigung bis zur Instandhaltung, kann der Formenbau seine Prozesse effizienter und transparenter gestalten. Zum Beispiel kann der Formenbau durch den Einsatz von IoT-Sensoren und KI die Zustände und Leistungen seiner Maschinen und Formen überwachen, analysieren und optimieren. Dadurch kann er Ausfälle vermeiden, Wartungsintervalle reduzieren und Energie sparen. Außerdem kann der Formenbau durch die Cloud und Big Data den Informationsaustausch und die Zusammenarbeit mit seinen Kunden und Partnern verbessern und so die Durchlaufzeiten verkürzen und die Flexibilität erhöhen.

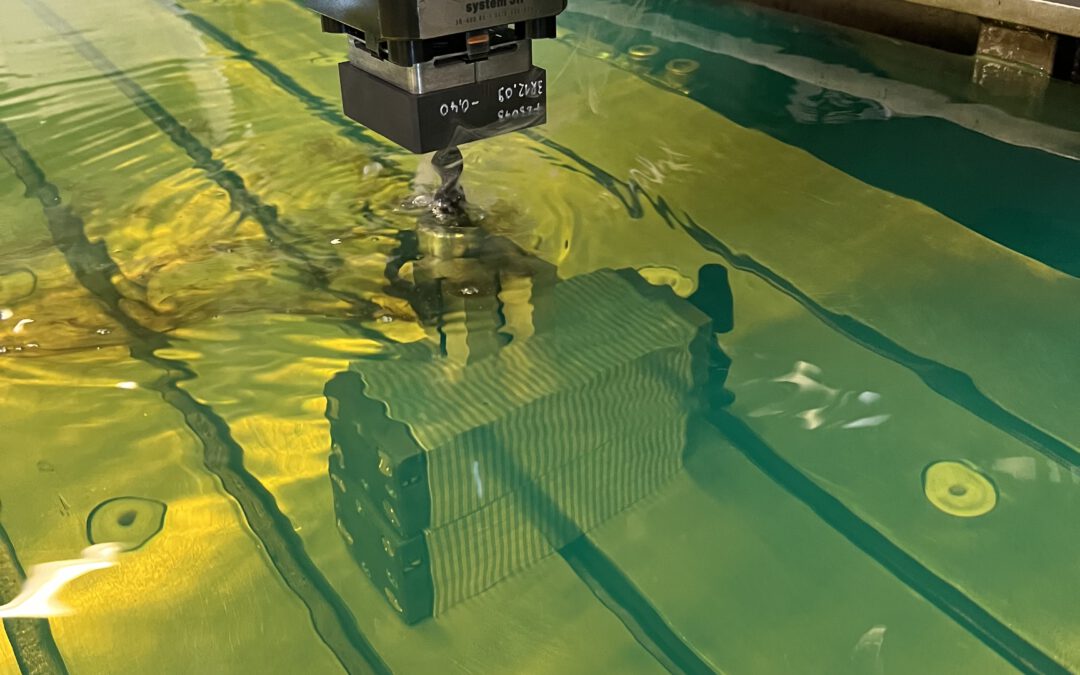

- Produktqualität: Durch die Anwendung von digitalen Technologien kann der Formenbau die Qualität und Präzision seiner Formen steigern und neue Möglichkeiten für die Gestaltung und Individualisierung seiner Produkte erschließen. Zum Beispiel kann der Formenbau durch den Einsatz von Additiver Fertigung komplexe und leichte Formen herstellen, die mit konventionellen Methoden nicht möglich wären. Außerdem kann der Formenbau durch den Einsatz von KI und Robotik die Genauigkeit und Wiederholbarkeit seiner Fertigungsprozesse erhöhen und Fehler reduzieren.

- Geschäftsmodelle: Durch die Nutzung von digitalen Technologien kann der Formenbau neue Geschäftsmodelle entwickeln und sich von einem reinen Formenhersteller zu einem Dienstleister und Lösungsanbieter wandeln. Zum Beispiel kann der Formenbau durch den Einsatz von IoT-Sensoren und Cloud seine Formen als intelligente Produkte anbieten, die Daten über ihren Zustand und ihre Nutzung liefern. Dadurch kann er seinen Kunden zusätzliche Services, wie zum Beispiel vorausschauende Wartung, Fernsteuerung oder Leasing, anbieten und neue Erlösquellen generieren.

Wie kann der Formenbau Industrie 4.0 umsetzen?

Die Umsetzung von Industrie 4.0 erfordert vom Formenbau eine strategische und schrittweise Vorgehensweise, die seine spezifischen Anforderungen, Ziele und Ressourcen berücksichtigt. Dabei sollte der Formenbau folgende Aspekte beachten:

- Die Digitalisierung sollte nicht als Selbstzweck, sondern als Mittel zur Erreichung von konkreten Mehrwerten für den Formenbau und seine Kunden verstanden werden. Daher sollte der Formenbau zunächst seine bestehenden Prozesse, Produkte und Geschäftsmodelle analysieren und die Potenziale und Herausforderungen der Digitalisierung identifizieren.

- Die Digitalisierung sollte nicht isoliert, sondern integriert betrachtet werden. Das bedeutet, dass der Formenbau nicht nur einzelne Technologien, sondern die gesamte Wertschöpfungskette und die Interaktionen mit seinen Kunden und Partnern in den Blick nehmen sollte. Dadurch kann er Synergien und Schnittstellen nutzen und eine durchgängige Digitalisierung erreichen.

- Die Digitalisierung sollte nicht abrupt, sondern schrittweise erfolgen. Das bedeutet, dass der Formenbau nicht alle Technologien auf einmal einführen, sondern zunächst mit Pilotprojekten und kleinen Experimenten beginnen sollte. Dadurch kann er Erfahrungen sammeln, Risiken minimieren und Erfolge messen.

- Die Digitalisierung sollte nicht allein, sondern gemeinsam gestaltet werden. Das bedeutet, dass der Formenbau nicht nur die technischen, sondern auch die organisatorischen und kulturellen Aspekte der Digitalisierung berücksichtigen sollte. Dazu gehört, dass er seine Mitarbeiter qualifiziert, motiviert und einbezieht, seine Kunden und Partner einbindet und von externen Experten und Netzwerken lernt.

Fazit

Industrie 4.0 bietet dem Formenbau eine große Chance, seine Wettbewerbsfähigkeit und Zukunftsfähigkeit zu sichern und zu steigern. Durch die Anwendung von digitalen Technologien kann der Formenbau seine Prozesse optimieren, seine Produktqualität erhöhen und neue Geschäftsmodelle entwickeln. Um diese Vorteile zu nutzen, sollte der Formenbau eine strategische und schrittweise Vorgehensweise verfolgen, die seine spezifischen Anforderungen, Ziele und Ressourcen berücksichtigt und die gesamte Wertschöpfungskette und die Interaktionen mit seinen Kunden und Partnern einbezieht.