Die Integration von KI und Maschinenbau: Herausforderungen und Chancen

Die Integration von KI und Maschinenbau: Herausforderungen und Chancen

Ein Blogartikel von Johann Fischer

Künstliche Intelligenz (KI) und Maschinenbau sind zwei Disziplinen, die sich immer stärker miteinander verbinden. KI bietet neue Möglichkeiten, um Maschinen zu optimieren, zu steuern und zu überwachen, während Maschinenbau die technischen Grundlagen für die Entwicklung und Anwendung von KI-Systemen schafft. Doch wie lassen sich diese beiden Bereiche erfolgreich integrieren? Welche Herausforderungen und Chancen ergeben sich daraus? In diesem Blogartikel wollen wir diese Fragen näher beleuchten und einige Beispiele für die Integration von KI und Maschinenbau vorstellen.

Inhaltsverzeichnis

- Was ist KI und wie kann sie im Maschinenbau eingesetzt werden?

- Welche Herausforderungen gibt es bei der Integration von KI und Maschinenbau?

- Welche Chancen bietet die Integration von KI und Maschinenbau?

- Fazit

Was ist KI und wie kann sie im Maschinenbau eingesetzt werden?

KI ist ein Sammelbegriff für verschiedene Methoden und Technologien, die es Computern ermöglichen, intelligentes Verhalten zu zeigen. Dazu gehören zum Beispiel maschinelles Lernen, neuronale Netze, Bild- und Sprachverarbeitung, Robotik und vieles mehr. KI kann im Maschinenbau eingesetzt werden, um verschiedene Aufgaben zu erfüllen, wie zum Beispiel:

- Die Optimierung von Maschinen und Prozessen, indem KI-Systeme Daten analysieren, Muster erkennen und Verbesserungsvorschläge machen.

- Die Steuerung von Maschinen und Anlagen, indem KI-Systeme Sensoren, Aktoren und Regelkreise verwenden, um das gewünschte Verhalten zu erreichen.

- Die Überwachung von Maschinen und Anlagen, indem KI-Systeme Anomalien, Fehler und Risiken erkennen und entsprechende Maßnahmen einleiten.

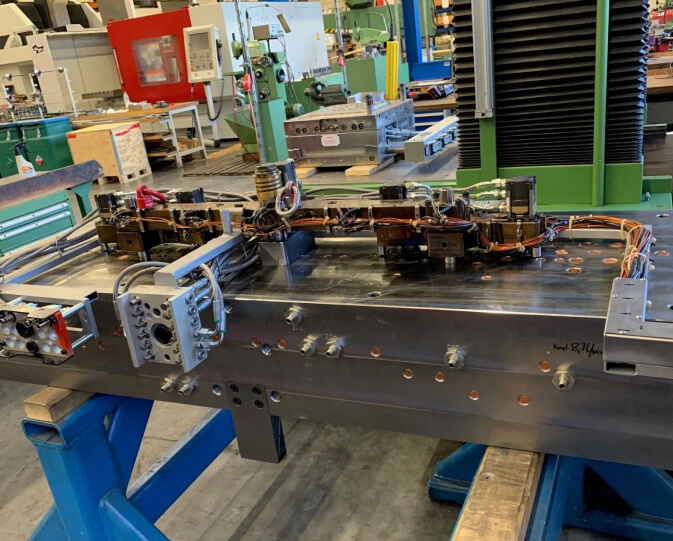

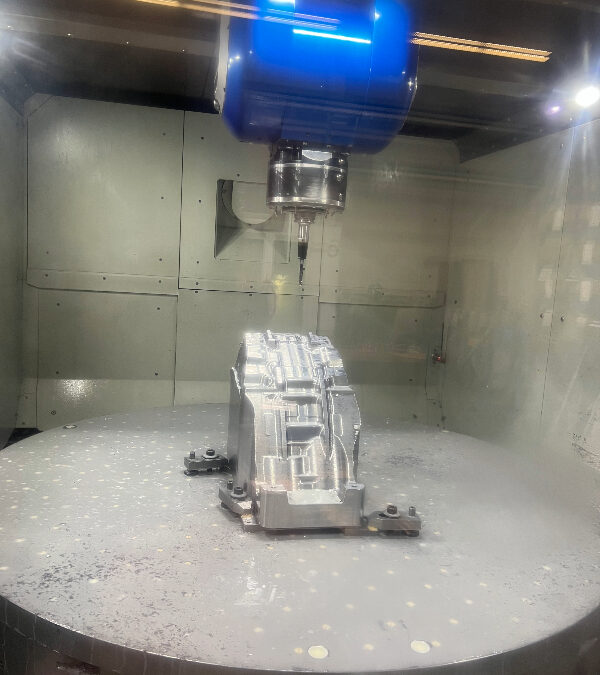

Ein Beispiel für die Integration von KI und Maschinenbau ist die Entwicklung von autonomen Fahrzeugen, die sowohl KI-Methoden zur Wahrnehmung, Entscheidung und Navigation als auch Maschinenbau-Komponenten wie Motoren, Bremsen und Sensoren benötigen. Ein anderes Beispiel ist die Entwicklung von intelligenten Fabriken, die KI-Systeme zur Planung, Koordination und Optimierung von Produktionsprozessen und Maschinenbau-Technologien zur Herstellung, Montage und Logistik von Produkten verwenden.

Welche Herausforderungen gibt es bei der Integration von KI und Maschinenbau?

Die Integration von KI und Maschinenbau ist nicht ohne Schwierigkeiten. Einige der Herausforderungen, die sich dabei ergeben, sind:

- Die Komplexität und Vielfalt der KI-Methoden und Maschinenbau-Technologien, die eine hohe Fachkompetenz und eine gute Abstimmung zwischen den beteiligten Akteuren erfordern.

- Die Sicherheit und Zuverlässigkeit der KI-Systeme und Maschinen, die eine sorgfältige Prüfung, Validierung und Zertifizierung erfordern, um mögliche Schäden, Unfälle und Haftungsfragen zu vermeiden.

- Die Ethik und Verantwortung der KI-Systeme und Maschinen, die eine Berücksichtigung von gesellschaftlichen, rechtlichen und moralischen Aspekten erfordern, um mögliche Diskriminierung, Manipulation und Missbrauch zu vermeiden.

Um diese Herausforderungen zu bewältigen, sind eine enge Zusammenarbeit, ein interdisziplinärer Austausch und eine kontinuierliche Weiterbildung zwischen den KI- und Maschinenbau-Experten notwendig. Außerdem sind klare Standards, Richtlinien und Regeln für die Entwicklung, Anwendung und Überwachung von KI-Systemen und Maschinen erforderlich, die sowohl die technischen als auch die gesellschaftlichen Anforderungen berücksichtigen.

Welche Chancen bietet die Integration von KI und Maschinenbau?

Trotz der Herausforderungen bietet die Integration von KI und Maschinenbau auch viele Chancen, die sowohl für die Wissenschaft als auch für die Wirtschaft und die Gesellschaft von Nutzen sind. Einige der Chancen, die sich dabei ergeben, sind:

- Die Innovation und Kreativität der KI-Methoden und Maschinenbau-Technologien, die neue Lösungen für bestehende und zukünftige Probleme ermöglichen.

- Die Effizienz und Qualität der KI-Systeme und Maschinen, die eine höhere Leistung, eine geringere Verschwendung und eine bessere Kundenzufriedenheit ermöglichen.

- Die Nachhaltigkeit und Resilienz der KI-Systeme und Maschinen, die eine geringere Umweltbelastung, eine höhere Anpassungsfähigkeit und eine bessere Krisenbewältigung ermöglichen.

Ein Beispiel für die Chancen der Integration von KI und Maschinenbau ist die Entwicklung von intelligenten Energiesystemen, die KI-Methoden zur Vorhersage, Steuerung und Optimierung von Energieerzeugung, -verteilung und -verbrauch sowie Maschinenbau-Technologien zur Nutzung erneuerbarer Energiequellen und zur Speicherung von Energie verwenden. Ein anderes Beispiel ist die Entwicklung von intelligenten Gesundheitssystemen, die KI-Methoden zur Diagnose, Therapie und Prävention von Krankheiten sowie Maschinenbau-Technologien zur Herstellung, Anwendung und Wartung von medizinischen Geräten und Implantaten verwenden.

Fazit

Die Integration von KI und Maschinenbau ist ein spannendes und wichtiges Thema, das viele Herausforderungen und Chancen mit sich bringt. Um diese erfolgreich zu nutzen, sind eine enge Kooperation, ein interdisziplinärer Dialog und eine kontinuierliche Weiterentwicklung zwischen den KI- und Maschinenbau-Experten erforderlich. Außerdem sind klare Standards, Richtlinien und Regeln für die Entwicklung, Anwendung und Überwachung von KI-Systemen und Maschinen erforderlich, die sowohl die technischen als auch die gesellschaftlichen Anforderungen berücksichtigen. Wenn diese Bedingungen erfüllt sind, kann die Integration von KI und Maschinenbau zu einer besseren Wissenschaft, Wirtschaft und Gesellschaft beitragen.