Die Auswirkunge der Schnittegeschwindigkeit beim Fräsen von Edelstahl

Inhaltsverzeichnis:

- Einleitung

- Bedeutung der Schnittgeschwindigkeit in der Metallverarbeitung

- Grundlagen der Schnittgeschwindigkeit beim Fräsen

- Definition und Berechnung der Schnittgeschwindigkeit

- Die Auswirkungen der Schnittgeschwindigkeit auf Edelstahl

- Einfluss auf die Oberflächenqualität

- Auswirkungen auf die Werkzeuglebensdauer

- Energieeffizienz und Produktivität

- Optimale Schnittgeschwindigkeiten für verschiedene Edelstahltypen

- Vergleich zwischen austenitischen, ferritischen und martensitischen Stählen

- Praktische Tipps zur Einstellung der Schnittgeschwindigkeit

- Anpassung an Maschine und Werkzeug

- Fallstudien und Anwendungsbeispiele

- Erfahrungsberichte aus der Industrie

- Häufig gestellte Fragen

- Was passiert, wenn die Schnittgeschwindigkeit zu hoch/niedrig ist?

- Wie beeinflusst die Schnittgeschwindigkeit die Wärmeentwicklung beim Fräsen?

- Welche Rolle spielt die Schnittgeschwindigkeit bei der Bearbeitung von gehärtetem Edelstahl?

- Fazit

- Zusammenfassung der wichtigsten Erkenntnisse

Optimierung der Fräsleistung: Einflüsse der Schnittgeschwindigkeit auf die Bearbeitung von Edelstahl

1. Einleitung: Bedeutung der Schnittgeschwindigkeit in der Metallverarbeitung

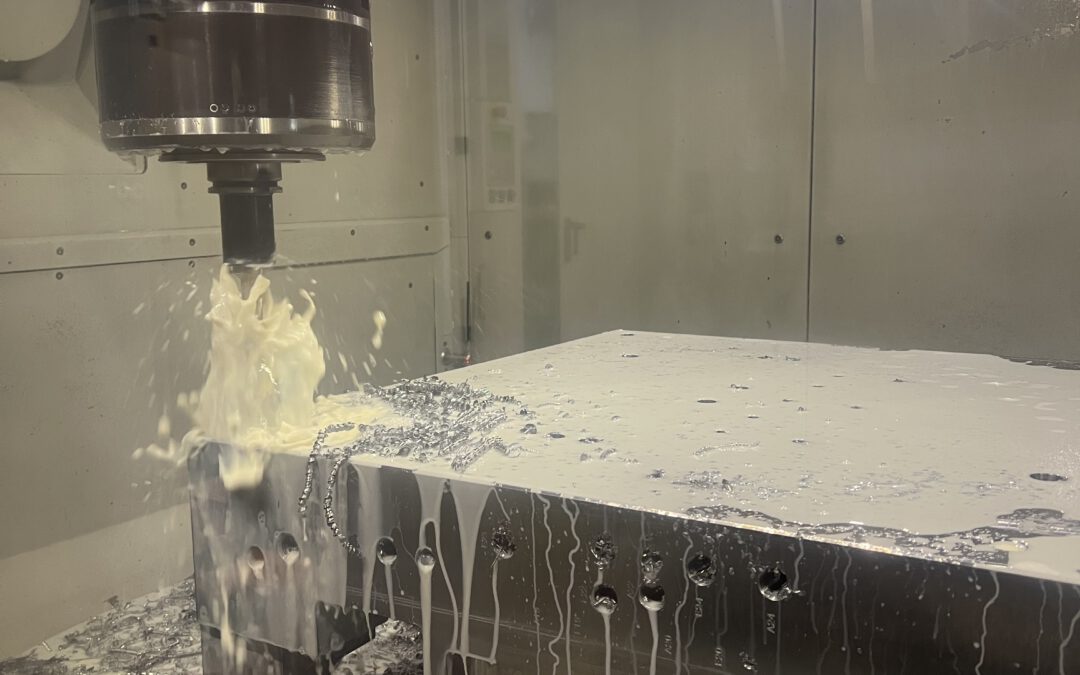

In der modernen Metallverarbeitung spielt die Schnittgeschwindigkeit eine entscheidende Rolle, besonders beim Fräsen von Edelstahl. Sie beeinflusst maßgeblich die Qualität der Bearbeitung, die Effizienz der Prozesse und die Lebensdauer der Werkzeuge. In diesem Artikel untersuchen wir, wie sich unterschiedliche Schnittgeschwindigkeiten auf die Bearbeitung von Edelstahl auswirken und wie man optimale Ergebnisse erzielen kann.

2. Grundlagen der Schnittgeschwindigkeit beim Fräsen

Die Schnittgeschwindigkeit, oft angegeben in Metern pro Minute (m/min), ist ein Maß für die Geschwindigkeit, mit der ein Werkzeug durch das Material schneidet. Ihre Berechnung hängt vom Durchmesser des Werkzeugs und der Drehzahl der Maschine ab. Eine angemessene Schnittgeschwindigkeit ist entscheidend, um eine hohe Oberflächenqualität zu erreichen und gleichzeitig die Belastung des Werkzeugs zu minimieren.

3. Die Auswirkungen der Schnittgeschwindigkeit auf Edelstahl

Einfluss auf die Oberflächenqualität: Eine zu hohe Schnittgeschwindigkeit kann zu einer erhöhten Wärmeentwicklung führen, die wiederum die Oberflächenqualität des Edelstahls beeinträchtigt. Umgekehrt kann eine zu niedrige Geschwindigkeit zu ungleichmäßigen Schnitten und erhöhtem Werkzeugverschleiß führen.

Auswirkungen auf die Werkzeuglebensdauer: Die richtige Schnittgeschwindigkeit kann die Lebensdauer der Werkzeuge deutlich verlängern. Zu hohe Geschwindigkeiten führen zu übermäßigem Verschleiß, während zu niedrige Geschwindigkeiten eine ineffiziente Nutzung der Werkzeuge bedeuten.

Energieeffizienz und Produktivität: Eine optimierte Schnittgeschwindigkeit trägt nicht nur zur Verbesserung der Bearbeitungsqualität bei, sondern erhöht auch die Energieeffizienz und Produktivität des gesamten Fräsprozesses.

4. Optimale Schnittgeschwindigkeiten für verschiedene Edelstahltypen

Die ideale Schnittgeschwindigkeit variiert je nach Art des Edelstahls. Austenitische Stähle erfordern beispielsweise andere Schnittgeschwindigkeiten als ferritische oder martensitische Stähle. Dies ist auf Unterschiede in der Härte und Zähigkeit der Materialien zurückzuführen.

5. Praktische Tipps zur Einstellung der Schnittgeschwindigkeit

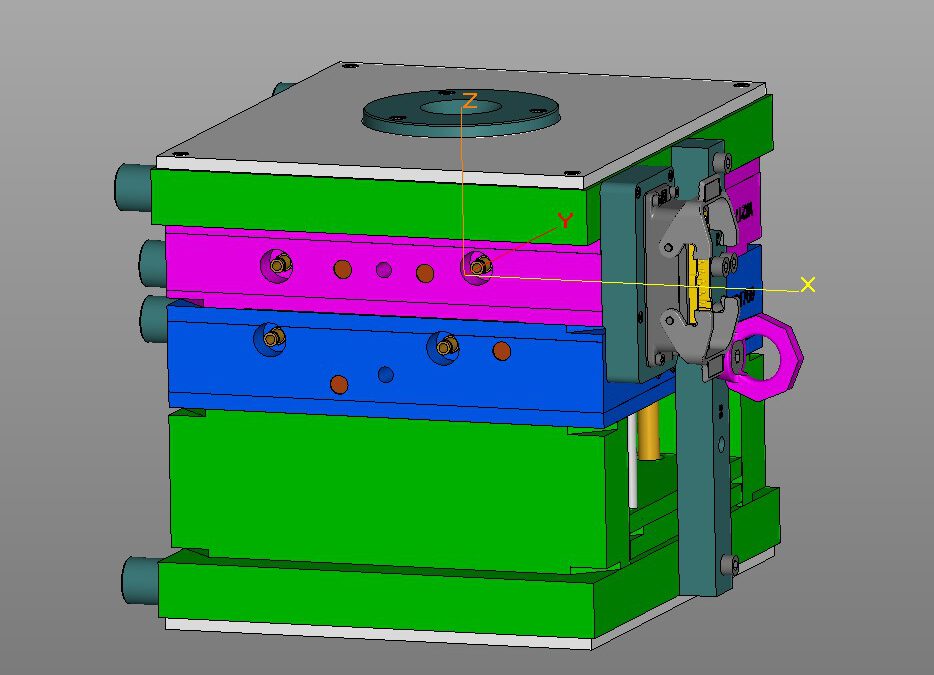

Bei der Einstellung der Schnittgeschwindigkeit sollte neben dem Material auch die Art des Fräsprozesses, die Maschine und das spezifische Werkzeug berücksichtigt werden. Die Wahl der richtigen Geschwindigkeit erfordert oft ein gewisses Maß an Erfahrung und Feinabstimmung.

6. Fallstudien und Anwendungsbeispiele

Hier könnten wir verschiedene Fallstudien und reale Anwendungsbeispiele aus der Industrie einbinden, die die Bedeutung der Schnittgeschwindigkeit bei der Bearbeitung von Edelstahl verdeutlichen.

7. Häufig gestellte Fragen

In diesem Abschnitt beantworten wir häufig gestellte Fragen, wie zum Beispiel die Auswirkungen einer zu hohen oder zu niedrigen Schnittgeschwindigkeit, den Einfluss der Geschwindigkeit auf die Wärmeentwicklung und die Besonderheiten bei der Bearbeitung von gehärtetem Edelstahl.

8. Fazit

Zum Abschluss fassen wir die wichtigsten Erkenntnisse zusammen und betonen die Bedeutung einer optimal eingestellten Schnittgeschwindigkeit für die Qualität und Effizienz beim Fräsen von Edelstahl.