Die Verwendung von Metalleinsätzen im Spritzguss

Die Verwendung von Metalleinsätzen im Spritzguss

Die Revolution im Formenbau: Metalleinsätze im Spritzgussverfahren

Untertitel: Innovation trifft Tradition – die Symbiose aus Metall und Kunststoff

Gliederung:

- Einleitung: Die Bedeutung von Metalleinsätzen im Spritzguss

- Grundlagen des Spritzgießens mit Metalleinsätzen

- Vorteile von Metalleinsätzen in der Spritzgusstechnik

- Auswahl des richtigen Metalls für Einsätze

- Herausforderungen und Lösungsansätze beim Spritzguss mit Metalleinsätzen

- Zukunftsperspektiven: Metalleinsätze im Spritzgussverfahren

- FAQ Sektion

- Zusammenfassung

- Fazit und Call to Action

Einleitung: Warum sind Metalleinsätze im Spritzgussverfahren so wichtig, und wie verändern sie den Formenbau? Die Antwort ist so einfach wie revolutionär: Sie erweitern die Grenzen des Machbaren in der Produktionstechnik. Metalleinsätze ermöglichen eine höhere Funktionalität der Formteile, indem sie eine robuste Metallkomponente direkt in ein Kunststoffteil integrieren. Dieser Artikel bietet einen umfassenden Überblick über die Anwendung von Metalleinsätzen im Spritzguss und beleuchtet die daraus resultierenden Vorteile für den Maschinenbau.

Hauptteil:

-

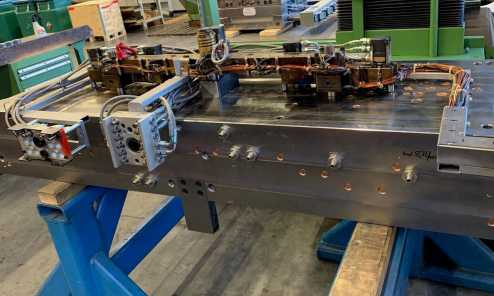

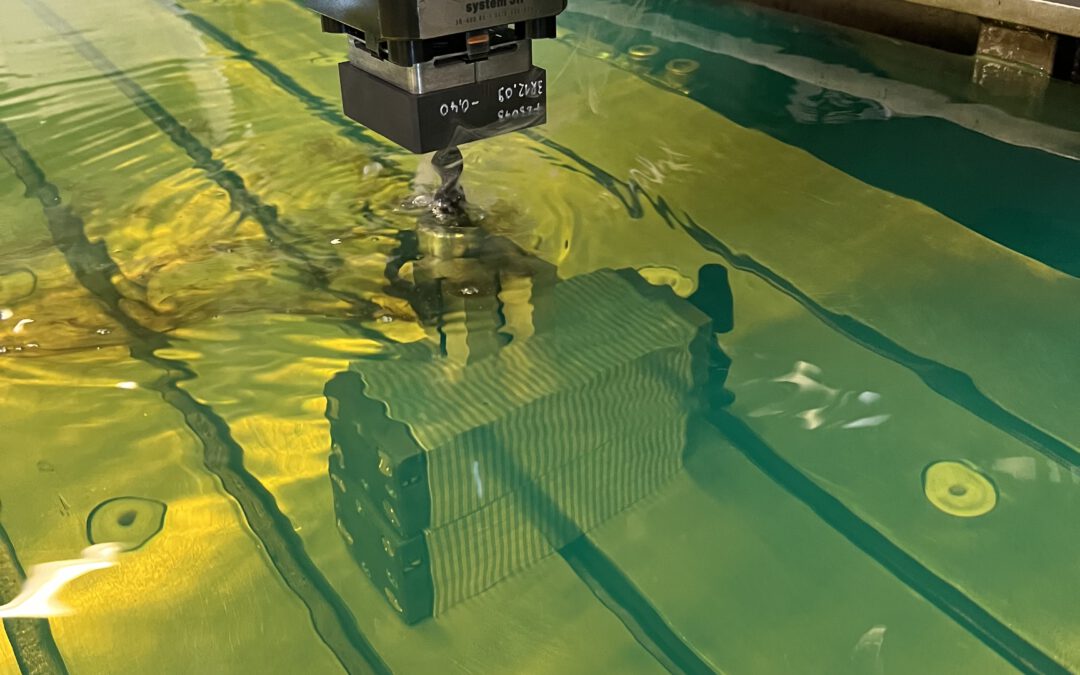

Grundlagen des Spritzgießens mit Metalleinsätzen Die Integration von Metalleinsätzen im Spritzguss ist ein komplexer Prozess, der Präzision und technisches Verständnis erfordert. Wir betrachten die Schritte, die notwendig sind, um Metallteile erfolgreich in Kunststoffkomponenten einzubetten.

-

Vorteile von Metalleinsätzen in der Spritzgusstechnik Die Verwendung von Metalleinsätzen bringt zahlreiche Vorteile mit sich, darunter verbesserte mechanische Eigenschaften, höhere Leitfähigkeit und die Möglichkeit, multifunktionale Teile zu erstellen.

-

Auswahl des richtigen Metalls für Einsätze Nicht jedes Metall ist für jeden Anwendungszweck geeignet. Wir diskutieren, welche Metalle sich am besten für unterschiedliche Einsatzgebiete eignen und wie man die richtige Wahl trifft.

-

Herausforderungen und Lösungsansätze beim Spritzguss mit Metalleinsätzen Trotz der Vorteile gibt es auch Herausforderungen, wie z.B. die thermische Ausdehnung unterschiedlicher Materialien. Hier werden Lösungen und Best Practices für einen erfolgreichen Prozess vorgestellt.

-

Zukunftsperspektiven: Metalleinsätze im Spritzgussverfahren Die ständige Weiterentwicklung der Technologie eröffnet neue Möglichkeiten für die Verwendung von Metalleinsätzen. Wir werfen einen Blick in die Zukunft und skizzieren, was Formenbauer und Ingenieure erwarten können.

FAQ Sektion:

- Warum sollte man Metalleinsätze im Spritzguss verwenden?

- Wie beeinflussen Metalleinsätze die Festigkeit des Kunststoffteils?

- Kann jeder Metalltyp für Einsätze im Spritzguss verwendet werden?

- Welche Designüberlegungen sind für Spritzgussteile mit Metalleinsätzen erforderlich?

- Wie verändert die Verwendung von Metalleinsätzen die Wartung und Lebensdauer von Formen?

Zusammenfassung: In diesem Artikel haben wir die vielfältigen Aspekte der Verwendung von Metalleinsätzen im Spritzguss untersucht. Vom Prozess über die Materialauswahl bis hin zu den Herausforderungen und Zukunftsaussichten wurde deutlich, dass Metalleinsätze eine Schlüsselrolle in der modernen Fertigungstechnik spielen.

Fazit: Metalleinsätze im Spritzguss sind mehr als nur eine technologische Spielerei – sie sind ein entscheidender Faktor für die Wettbewerbsfähigkeit im Formenbau und Maschinenbau. Wenn Sie bereit sind, Ihre Produktion auf die nächste Stufe zu heben, ist jetzt der Zeitpunkt, sich mit dieser Technologie auseinanderzusetzen.