-

Einführung in IMD und IML

- Definition und Überblick über IMD und IML

- Kurze Geschichte und Entwicklung von IMD und IML

- Die Rolle von IMD und IML in der modernen Fertigungstechnik

-

Grundlagen des In-Mold-Decorations (IMD)

- Technischer Prozess des IMD: Eine Schritt-für-Schritt-Anleitung

- Materialien und Werkzeuge für IMD

- Vorteile von IMD im Spritzguss: Qualität, Ästhetik, Haltbarkeit

- Anwendungsbereiche: Wo wird IMD eingesetzt?

-

Grundlagen des In-Mold-Labelings (IML)

- Der Prozess des IML im Detail

- Auswahl der Materialien für IML-Etiketten

- Vergleich von IML mit traditionellen Labeling-Methoden: Effizienz und Kosten

- Anwendungsbereiche von IML in verschiedenen Industrien

-

Integration von IMD und IML in den Spritzgussprozess

- Technische Herausforderungen bei der Integration von IMD und IML

- Lösungsansätze und Best Practices

- Frage: Wie beeinflussen IMD und IML den Spritzgusszyklus und die Produktivität?

-

Materialien und Technologien im Bereich IMD und IML

- Auswahlkriterien für IMD- und IML-Materialien

- Vorstellung neuer und innovativer Materialien

- Technologische Fortschritte in IMD und IML

-

Designaspekte bei IMD und IML

- Grundlagen des Designs für IMD und IML

- Designoptimierung für Ästhetik und Funktionalität

- Fallstudien: Erfolgreiche Designbeispiele

-

Qualitätskontrolle und Nachhaltigkeit

- Qualitätsstandards und -kontrollen in IMD- und IML-Prozessen

- Nachhaltigkeitsaspekte: Umweltfreundlichkeit und Recycling

- Frage: Wie können IMD und IML zur Nachhaltigkeit in der Produktion beitragen?

-

Zukunftsperspektiven und Markttrends

- Aktuelle Markttrends und zukünftige Entwicklungen

- Innovative Anwendungsbereiche für IMD und IML

- Frage: Wie wird sich die Technologie in den nächsten Jahren weiterentwickeln?

-

Fazit und Ausblick

-

FAQ – Häufig gestellte Fragen

- Zusätzliche Fragen und Antworten zum Thema

1. Einführung in IMD und IML

Definition und Überblick über IMD und IML

In-Mold-Decoration (IMD) und In-Mold-Labeling (IML) sind innovative Technologien, die in der Spritzgussindustrie zur Dekoration und Kennzeichnung von Kunststoffprodukten eingesetzt werden. IMD ist ein Prozess, bei dem dekorative Elemente während des Spritzgießens in ein Kunststoffteil integriert werden. IML hingegen bezieht sich auf das Einbringen eines Etiketts in die Spritzgussform, das dann mit dem Kunststoffteil verschmilzt.

Kurze Geschichte und Entwicklung von IMD und IML

Die Geschichte von IMD und IML reicht mehrere Jahrzehnte zurück, wobei die Technologien sich stetig weiterentwickelt haben, um den steigenden Anforderungen an Ästhetik, Haltbarkeit und Produktionsgeschwindigkeit gerecht zu werden. Ursprünglich für einfache Dekorationen und Kennzeichnungen genutzt, ermöglichen sie heute komplexe Designs und hohe Produktionsgeschwindigkeiten.

Die Rolle von IMD und IML in der modernen Fertigungstechnik

In der heutigen Zeit spielen IMD und IML eine zentrale Rolle in der Fertigungstechnik. Sie ermöglichen die Produktion hochwertiger, langlebiger und ästhetisch ansprechender Produkte mit reduzierten Fertigungsschritten und -kosten.

2. Grundlagen des In-Mold-Decorations (IMD)

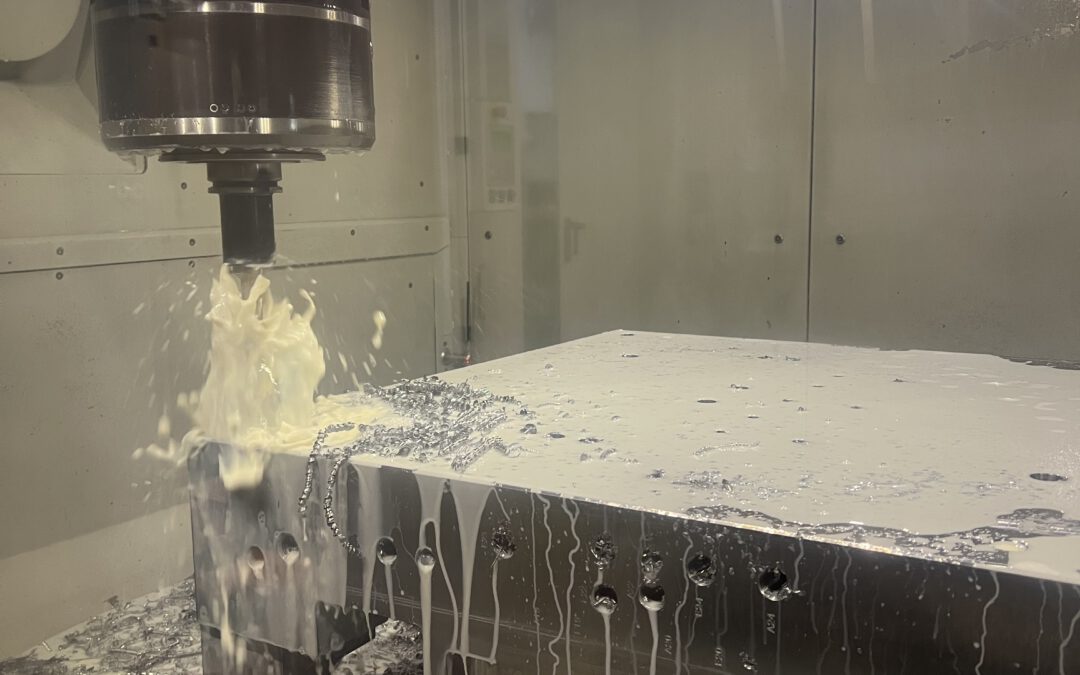

Technischer Prozess des IMD: Eine Schritt-für-Schritt-Anleitung

IMD ist ein Prozess, bei dem eine dekorative Folie in eine Spritzgussform eingelegt wird. Während des Spritzgießens verschmilzt die Folie mit dem Kunststoff, wodurch eine dauerhafte Dekoration entsteht. Dieser Prozess umfasst typischerweise die folgenden Schritte:

- Vorbereitung der Folie: Die Folie wird bedruckt und zugeschnitten.

- Einlegen in die Form: Die Folie wird in die Spritzgussform eingelegt.

- Spritzgießen: Kunststoff wird in die Form injiziert und verschmilzt mit der Folie.

- Entformung: Das fertige Teil mit integrierter Dekoration wird entnommen.

Materialien und Werkzeuge für IMD

Für den IMD-Prozess werden spezielle Folien verwendet, die für den Druck und das anschließende Verschmelzen mit dem Kunststoff geeignet sind. Die Auswahl des richtigen Materials ist entscheidend, da es die Qualität und Haltbarkeit der Dekoration bestimmt.

Vorteile von IMD im Spritzguss: Qualität, Ästhetik, Haltbarkeit

Die Vorteile von IMD sind vielfältig:

- Hohe Qualität und Ästhetik: IMD ermöglicht hochauflösende und komplexe Designs.

- Haltbarkeit: Die Dekoration ist kratzfest und langlebig, da sie Teil des Kunststoffteils selbst ist.

- Kosteneffizienz: Reduzierte Produktionsschritte und Materialkosten.

Anwendungsbereiche: Wo wird IMD eingesetzt?

IMD findet Anwendung in vielen Bereichen, darunter Automobilindustrie, Elektronik, Haushaltsgeräte und medizinische Geräte. Die Technologie eignet sich besonders für Produkte, bei denen Design, Haltbarkeit und Qualität im Vordergrund stehen.

3. Grundlagen des In-Mold-Labelings (IML)

Der Prozess des IML im Detail

In-Mold-Labeling ist ein Verfahren, bei dem Etiketten während des Spritzgießprozesses in Kunststoffteile integriert werden. Dieser Prozess beinhaltet:

- Vorbereitung des Etiketts: Das Etikett wird vorab bedruckt und zugeschnitten.

- Platzierung im Werkzeug: Das Etikett wird in die Spritzgussform eingelegt.

- Spritzgießen: Der Kunststoff wird in die Form injiziert und verschmilzt mit dem Etikett.

- Entformung: Das fertige Produkt mit dem eingebetteten Etikett wird entnommen.

Auswahl der Materialien für IML-Etiketten

Bei der Auswahl von Materialien für IML-Etiketten ist es wichtig, auf Kompatibilität mit dem Kunststoff des Produkts zu achten. Die Etiketten müssen hitzebeständig sein und dürfen sich beim Spritzgießen nicht verziehen.

Vergleich von IML mit traditionellen Labeling-Methoden: Effizienz und Kosten

IML bietet gegenüber traditionellen Methoden, wie dem nachträglichen Aufkleben von Etiketten, mehrere Vorteile:

- Effizienz: Die Integration des Labelings in den Spritzgussprozess spart Zeit.

- Kosten: Weniger Arbeitsschritte führen zu geringeren Produktionskosten.

- Qualität: IML-Etiketten sind haltbarer und widerstandsfähiger gegen Abrieb.

Anwendungsbereiche von IML in verschiedenen Industrien

IML wird in vielen Industrien eingesetzt, darunter Lebensmittelverpackungen, Konsumgüter und Elektronik. Besonders bei Produkten, die eine hochwertige Optik und Haptik erfordern, ist IML die bevorzugte Methode.

4. Integration von IMD und IML in den Spritzgussprozess

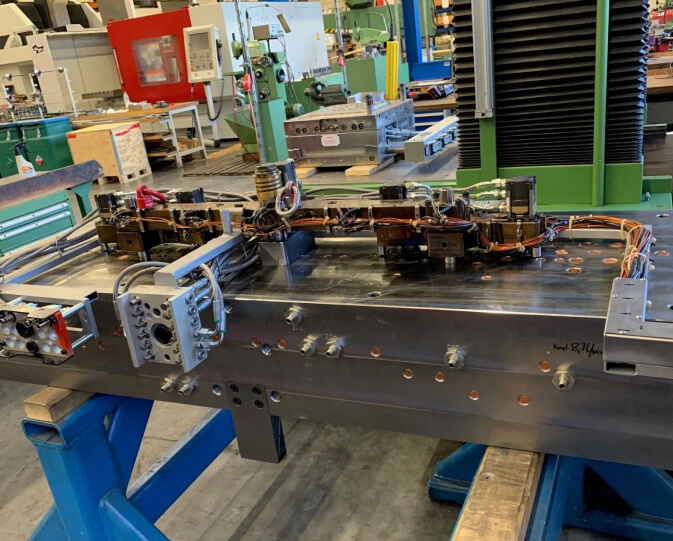

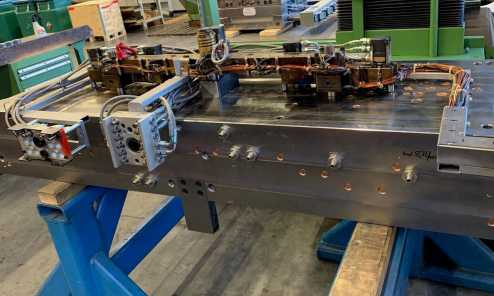

Technische Herausforderungen bei der Integration von IMD und IML

Die Integration von IMD und IML in den Spritzgussprozess stellt einige technische Herausforderungen dar:

- Präzise Positionierung: Die Folien oder Etiketten müssen genau positioniert werden, um Fehlausrichtungen und Falten zu vermeiden.

- Materialkompatibilität: Die verwendeten Materialien für Folien/Etiketten und Kunststoff müssen kompatibel sein, um eine gute Haftung und Qualität zu gewährleisten.

- Prozesskontrolle: Der Spritzgussprozess muss genau gesteuert werden, um Beschädigungen der Dekoration zu verhindern.

Lösungsansätze und Best Practices

Um diese Herausforderungen zu bewältigen, kommen verschiedene Lösungsansätze zum Einsatz:

- Automatisierung: Robotersysteme können für die präzise Positionierung der Folien und Etiketten verwendet werden.

- Materialforschung: Ständige Forschung und Entwicklung neuer Materialien sorgen für bessere Ergebnisse.

- Prozessoptimierung: Durch fortlaufende Verbesserung der Spritzgussverfahren kann die Qualität der IMD- und IML-Produkte gesteigert werden.

Frage: Wie beeinflussen IMD und IML den Spritzgusszyklus und die Produktivität?

IMD und IML können den Spritzgusszyklus auf verschiedene Weise beeinflussen:

- Zykluszeit: Während die Integration von IMD/IML zusätzliche Schritte erfordert, können Gesamtzykluszeiten durch Wegfall nachträglicher Dekorationsprozesse reduziert werden.

- Produktivität: IMD und IML ermöglichen eine höhere Produktivität durch Integration mehrerer Fertigungsschritte in einen.

5. Materialien und Technologien im Bereich IMD und IML

Auswahlkriterien für IMD- und IML-Materialien

Die Auswahl der richtigen Materialien ist entscheidend für den Erfolg von IMD- und IML-Prozessen. Folgende Kriterien sind dabei zu beachten:

- Kompatibilität mit Kunststoffen: Die Materialien müssen mit dem Kunststoff des Produkts kompatibel sein.

- Hitzebeständigkeit: Materialien müssen den hohen Temperaturen des Spritzgussprozesses standhalten.

- Druckqualität: Die Materialien sollten eine hohe Druckqualität ermöglichen, um klare und dauerhafte Designs zu erzielen.

Vorstellung neuer und innovativer Materialien

In jüngerer Zeit wurden verschiedene innovative Materialien für IMD und IML entwickelt. Dazu gehören:

- Bio-basierte Materialien: Diese nachhaltigen Optionen bieten umweltfreundliche Alternativen.

- Verbesserte Kunststoffe: Neue Kunststoffformulierungen bieten verbesserte Haftung und Haltbarkeit.

Technologische Fortschritte in IMD und IML

Der technologische Fortschritt hat wesentlich zur Entwicklung von IMD und IML beigetragen. Einige Schlüsselentwicklungen sind:

- Automatisierungstechnik: Fortschritte in der Robotik und Automatisierung ermöglichen eine präzisere und effizientere Handhabung von Folien und Etiketten.

- Digitaldruck: Moderne Digitaldrucktechnologien erlauben vielfältigere und komplexere Designs.

6. Designaspekte bei IMD und IML

Grundlagen des Designs für IMD und IML

Design spielt eine zentrale Rolle bei IMD und IML. Es geht nicht nur um Ästhetik, sondern auch um Funktionalität. Ein gutes Design berücksichtigt:

- Kompatibilität mit dem Fertigungsprozess: Das Design muss realisierbar im Rahmen der IMD- und IML-Techniken sein.

- Visuelle Wirkung: Ästhetik ist wichtig, um das Endprodukt ansprechend zu gestalten.

- Langlebigkeit: Das Design sollte so konzipiert sein, dass es über die gesamte Lebensdauer des Produkts beständig bleibt.

Designoptimierung für Ästhetik und Funktionalität

Die Optimierung des Designs für IMD und IML erfordert eine enge Zusammenarbeit zwischen Designern, Ingenieuren und Fertigungsspezialisten. Wichtige Aspekte sind:

- Farb- und Materialauswahl: Die Auswahl muss sowohl ästhetischen als auch funktionellen Anforderungen gerecht werden.

- Muster und Texturen: Diese können genutzt werden, um besondere visuelle Effekte zu erzielen.

- Integration von Funktion und Form: Design sollte nicht nur schön, sondern auch funktional sein.

Fallstudien: Erfolgreiche Designbeispiele

Anhand von Fallstudien aus verschiedenen Branchen wie Automobilindustrie, Konsumgüter und Elektronik lässt sich zeigen, wie IMD und IML erfolgreich zur Gestaltung einzigartiger und funktioneller Produkte eingesetzt werden.

7. Qualitätskontrolle und Nachhaltigkeit

Qualitätsstandards und -kontrollen in IMD- und IML-Prozessen

Qualität ist ein entscheidender Faktor bei der Produktion von IMD- und IML-Produkten. Zu den Qualitätskontrollen gehören:

- Präzision der Folien- und Etikettenplatzierung: Sicherstellung, dass diese Elemente korrekt in die Form eingelegt werden.

- Haftung und Haltbarkeit: Überprüfung der festen Verbindung zwischen Folie/Etikett und Kunststoff.

- Visuelle Inspektion: Prüfung der Ästhetik, um sicherzustellen, dass das Endprodukt den Designvorgaben entspricht.

Nachhaltigkeitsaspekte: Umweltfreundlichkeit und Recycling

Nachhaltigkeit spielt eine zunehmend wichtige Rolle in der Fertigungstechnik:

- Verwendung von umweltfreundlichen Materialien: Der Einsatz von recycelbaren oder biobasierten Materialien reduziert die Umweltbelastung.

- Effizienzsteigerung: IMD und IML können die Produktionseffizienz verbessern, was zu einer Verringerung von Abfall und Energieverbrauch führt.

Frage: Wie können IMD und IML zur Nachhaltigkeit in der Produktion beitragen?

- Reduktion von Produktionsabfällen: Da die Dekoration in den Produktionsprozess integriert wird, entstehen weniger Abfallprodukte.

- Langlebigkeit der Produkte: Langlebige Produkte reduzieren die Notwendigkeit für häufige Erneuerungen, was Ressourcen spart.

8. Zukunftsperspektiven und Markttrends

Aktuelle Markttrends und zukünftige Entwicklungen

Die IMD- und IML-Technologien sind ständig im Wandel und passen sich an neue Marktanforderungen an. Zu den aktuellen Trends gehören:

- Erhöhte Nachfrage nach personalisierten und maßgeschneiderten Produkten: IMD und IML bieten flexible Möglichkeiten für kundenspezifische Designs.

- Integration mit anderen Technologien: Die Kombination von IMD/IML mit anderen Fertigungstechniken, wie dem 3D-Druck, eröffnet neue Möglichkeiten.

Innovative Anwendungsbereiche für IMD und IML

Zukünftige Innovationen könnten die Anwendungsbereiche von IMD und IML erweitern, beispielsweise in:

- Smart Products: Integration von Elektronik in Kunststoffprodukte durch IMD/IML.

- Nachhaltige Verpackungen: Entwicklung umweltfreundlicher Verpackungslösungen mit IML.

Frage: Wie wird sich die Technologie in den nächsten Jahren weiterentwickeln?

Es wird erwartet, dass sich IMD und IML weiterentwickeln werden, um effizientere Produktionsprozesse, verbesserte Materialoptionen und fortschrittlichere Designmöglichkeiten zu bieten. Insbesondere die Aspekte der Nachhaltigkeit und Digitalisierung werden eine wichtige Rolle spielen.

9. Fazit und Ausblick

Zusammenfassung der Schlüsselaspekte

In-Mold-Decoration und In-Mold-Labeling haben sich als innovative und effiziente Methoden im Spritzguss etabliert. Sie bieten nicht nur ästhetische und funktionelle Vorteile, sondern auch eine verbesserte Effizienz und Nachhaltigkeit in der Produktion. Die Integration von IMD und IML in den Spritzgussprozess ermöglicht die Herstellung hochwertiger, langlebiger und individuell gestalteter Kunststoffprodukte.

Bedeutung für die Industrie

IMD und IML spielen eine entscheidende Rolle in verschiedenen Industriebereichen, von der Automobilindustrie über die Konsumgüterproduktion bis hin zur Elektronik. Ihre Fähigkeit, Design und Funktionalität zu kombinieren, macht sie unverzichtbar für die Herstellung moderner Kunststoffprodukte.

Ausblick auf zukünftige Entwicklungen

In der Zukunft werden IMD und IML voraussichtlich weiter an Bedeutung gewinnen. Die fortschreitende Digitalisierung, der Fokus auf Nachhaltigkeit und die wachsende Nachfrage nach personalisierten Produkten werden die Entwicklung neuer Materialien, Technologien und Anwendungen vorantreiben. Es ist zu erwarten, dass diese Technologien weiterhin eine zentrale Rolle in der Fertigungstechnik spielen und neue Möglichkeiten für Innovation und Design eröffnen werden.

10. FAQ – Häufig gestellte Fragen

Was ist der Hauptunterschied zwischen IMD und IML?

- IMD (In-Mold-Decoration) bezieht sich auf das Einbringen von Dekorationen wie Grafiken oder Texturen in ein Kunststoffteil während des Spritzgussprozesses. IML (In-Mold-Labeling) hingegen konzentriert sich auf das Einfügen von Etiketten oder Beschriftungen in das Kunststoffteil.

Wie wirken sich IMD und IML auf die Produktionskosten aus?

- Obwohl die anfänglichen Setup-Kosten für IMD und IML höher sein können, führen diese Verfahren oft zu einer Senkung der Gesamtkosten durch die Integration von Dekorations- und Labeling-Schritten in den Produktionsprozess und die Reduzierung von Abfall.

Sind IMD und IML umweltfreundliche Verfahren?

- IMD und IML können umweltfreundlicher als traditionelle Methoden sein, insbesondere wenn sie mit nachhaltigen Materialien und effizienten Produktionsprozessen kombiniert werden. Die Langlebigkeit der Produkte und die Reduktion von Abfall spielen ebenfalls eine Rolle bei der Nachhaltigkeit.

Können IMD und IML für alle Arten von Kunststoffen verwendet werden?

- Während IMD und IML mit einer Vielzahl von Kunststoffen kompatibel sind, gibt es Einschränkungen je nach den spezifischen Eigenschaften des Kunststoffs und des Dekorationsmaterials. Eine gründliche Prüfung der Materialkompatibilität ist erforderlich.